Fumigación y desinfección en plantas industriales: el blindaje que evita paradas, pérdidas y crisis sanitarias

En una planta industrial, una plaga o patógeno puede detener la producción, contaminar lotes y dañar la marca. Así se diseña un programa de fumigación y desinfección eficaz y auditable.

En toda instalación industrial —alimentos y bebidas, farmacéutica, textil, logística o autopartes— la higiene no es un “extra”, es parte de la continuidad operativa. Un solo foco de contaminación, un roedor en depósito o una biocarga elevada en superficies puede desencadenar paradas, devoluciones, reclamos y sanciones. Por eso, la fumigación y la desinfección son críticas: no solo reducen riesgos biológicos y de plagas, sino que sostienen la calidad, la seguridad del personal y la reputación de la marca.

Este informe explica qué riesgos están en juego, cómo impactan en lo económico, qué exige la normativa y cómo estructurar un programa integrado de control de plagas y saneamiento (IPM + Sanitation) que sea eficaz, medible y trazable.

1) Qué está realmente en riesgo

-

Contaminación microbiológica

Biofilms en líneas, tanques y superficies pueden albergar bacterias, hongos o levaduras que migran a producto, envases o insumos. La limpieza no validada o la desinfección incorrecta permite su reaparición. -

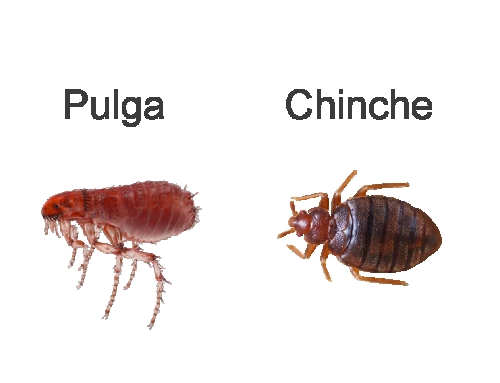

Infestación de plagas

Roedores, cucarachas, moscas, escarabajos de granos, palomas o murciélagos comprometen materias primas, dañan cables, empaques y equipos, y disparan contaminación física, química o biológica. -

Contaminación cruzada

Flujos mal segregados, tránsito de carretillas entre áreas “sucias” y “limpias”, o uniformes sin rotación favorecen el traslado de patógenos y alérgenos. -

Daño a activos y seguridad

Roedores pueden morder cableados y sensores; filtros y conductos con polvo atraen insectos; derrames y residuos elevan riesgos de incendio y accidentes.

2) Impacto económico directo e indirecto

-

Paradas no programadas por infestación o desinfecciones emergentes.

-

Merma y scrap: lotes retenidos o destruidos por no conformidades.

-

Retrabajos, devoluciones y penalidades de clientes y retailers.

-

Sanciones regulatorias y pérdida de certificaciones.

-

Daño reputacional: un incidente público tarda meses en recuperarse.

En términos financieros, el costo de un programa preventivo es consistentemente menor al de una respuesta reactiva después del incidente.

3) Qué exigen estándares y buenas prácticas

Sin importar el sector, los pilares suelen alinearse con BPM/POES (procedimientos de limpieza y desinfección), análisis de peligros estilo HACCP, y sistemas de gestión como ISO 22000 (inocuidad alimentaria), ISO 9001 (calidad), ISO 14001 (ambiental) y ISO 45001 (seguridad y salud).

Los auditores verifican cuatro aspectos clave:

-

Plan documentado (qué, cómo, con qué, cuándo y quién).

-

Evidencias (registros de ejecución, fichas técnicas y SDS de productos, certificados de servicio).

-

Verificación/validación (ATP, hisopados, conteos, trendings).

-

Mejora continua (acciones correctivas y preventivas con responsables y plazos).

4) Cómo diseñar un programa integrado eficaz (IPM + Sanitation)

a) Diagnóstico inicial (baseline)

Levantamiento de planos y flujos, mapeo de puertas, docks, luminarias, drenajes, vegetación perimetral, silos y cámaras. Identificación de áreas críticas (almacén de insumos, premezclas, envasado, cámaras, residuos).

b) Monitoreo y early warning

-

Trampas y estaciones cebaderas numeradas y georreferenciadas.

-

Placas pegajosas y feromonas para insectos de almacén.

-

Inspecciones con frecuencia fija y registros fotográficos.

-

Indicadores: capturas por semana, % puntos sin actividad, tiempo de respuesta.

c) Exclusión y saneamiento

-

Sellado de grietas, burletes en portones, cortinas de aire, mallas en ventanas.

-

Gestión de residuos y subproductos; rutas de recolección y frecuencia.

-

Orden 5S en depósitos; pallets elevados y rotación FEFO/PEPS.

-

Limpieza previa a desinfección (remoción de suciedad orgánica/inorgánica).

d) Control químico responsable (fumigación)

-

Aplicaciones dirigidas y justificadas por evidencias de monitoreo.

-

Productos registrados por la autoridad sanitaria y compatibles con el proceso.

-

Rotación de ingredientes activos para evitar resistencias.

-

Métodos: barreras perimetrales, ULV (niebla fría) en áreas vacías, tratamientos de estructuras y, cuando corresponde, tratamientos de granos o madera conforme especificaciones del fabricante y de seguridad ocupacional.

-

Ventilación, tiempos de reingreso y liberación documentados.

e) Desinfección validada

-

Selección de desinfectantes conforme al tipo de superficie y microorganismo objetivo.

-

Protocolos con concentración, tiempo de contacto, temperatura y método de aplicación (espuma, spray, inmersión, niebla).

-

Validación: ATP, hisopados, recuentos y trending para demostrar eficacia.

-

Rotación de desinfectantes para mitigar biofilms y resistencias.

f) Capacitación y cultura

Formar a operarios, mantenimiento, logística y contratistas en buenas prácticas, manejo de químicos, EPP y reporte de hallazgos. La cultura “ver, reportar, actuar” reduce tiempos de detección.

g) Trazabilidad y auditoría

-

Planillas y software con fechas, lotes de químicos, áreas intervenidas, responsables y resultados.

-

KPI sugeridos: actividad de roedores por 100 estaciones, % de hisopados conformes, tiempo de contención de incidentes, costos por tonelada producida.

5) Calendario, estacionalidad y gestión de cambios

Las plagas fluctúan con la estacionalidad y los cambios en layout o volumen. Por eso, el calendario debe contemplar:

-

Refuerzos preventivos antes de picos de calor/lluvias.

-

Reevaluación ante ampliaciones, nuevas líneas o proveedores.

-

Revisión trimestral de KPIs y ajuste de frecuencias.

6) Seguridad del personal y cuidado ambiental

-

Uso obligatorio de EPP (guantes, protección ocular, respiratoria cuando aplique).

-

Señalización de áreas en tratamiento y control de accesos.

-

Manejo responsable de envases y sobrantes; disposición conforme a normativa ambiental.

-

Preferir métodos físicos y de exclusión para reducir consumo químico.

7) Señales de alerta que exigen acción inmediata

-

Evidencia de roeduras, excretas o insectos vivos en zonas de proceso.

-

Lotes con olor/sabor atípico o biocarga fuera de especificación.

-

Aumento repentino en capturas o hallazgos durante auditorías internas.

-

Fallas de infraestructura (burletes, mallas, drenajes) o puertas abiertas.

8) Por qué tercerizar con proveedores certificados

Un proveedor especializado aporta diagnóstico experto, técnicas actualizadas, productos aprobados, documentación lista para auditoría y respuesta rápida en contingencias. Esto libera recursos internos y mejora la defensa frente a clientes y autoridades. Para comparar ofertas, solicite:

-

Plan de sitio y posicionamiento de dispositivos.

-

Programa anual con frecuencias, productos y rotaciones.

-

Indicadores que reportarán mensualmente.

-

Protocolos de emergencia 24/7 y tiempos de respuesta.

-

Certificados del personal y coberturas de seguro.

Nota útil para Paraguay: si busca aliados confiables, en ControlPlagas contamos con la Guía de las Mejores Empresas de Fumigación y Control de Plagas del Paraguay, con proveedores evaluados y cobertura nacional.

La pregunta no es si su planta tendrá presión de plagas o biocargas: la tendrá. La diferencia entre una operación estable y una crisis costosa está en anticiparse con un programa de fumigación y desinfección integrado, validado y trazable. Cuando la prevención se vuelve rutina y los datos guían las decisiones, la planta gana continuidad, los clientes ganan confianza y la marca gana reputación.